営業部塚田です。今回は自動旋盤機で加工を行った2つの嵌合する部品のご紹介です。

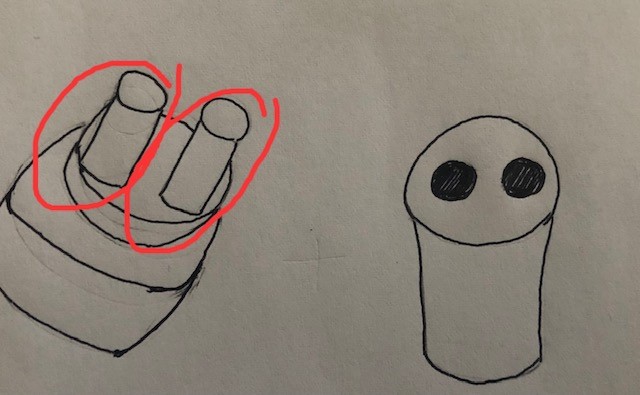

(↑私の下手くそな手書き図ですみません。この絵のクレーム等ありましたら塚田まで。笑)

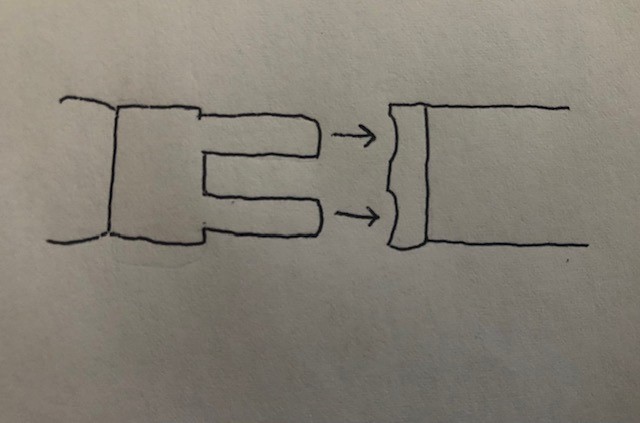

こちらの製品、全長15mm、最大径Φ10程の細かい部品となります。この2部品を、下記図のようにぴったりと合わさるよう加工する、というものです。コンセントのようなイメージですかね。

この部品を製作する上で1番大変だったのがやはり穴とピン(図の赤丸部分)を上手く嵌合させるようにするのが大変だったと加工者は言っておりました。加工のやり方としては、まず穴の部品を加工し、穴の精度をだしておく→次にエンドミルでピン部分を加工(荒取り→仕上げ)というのが大まかな手順です。その中でも苦労をした箇所がピンを加工する上での精度出し。このピン部分、φ2程、長さは5程あり、細い割に長い。その為、エンドミルで加工を行う際、エンドミルを長く突き出す必要がありました。今回使用したのはφ1のエンドミルでしたが、通常Φ1のエンドミルですと刃長は4mm程しかありません。ですがその刃長だとエンドミルを長く突き出すことが出来ず、ぶつかってしまう。そこで今回は刃長が6mm程ある長いエンドミルを使用したそうです。ですが長ければ長いほど、先端がしなって振れてしまい、精度が出しにくくなる。ですので、エンドミルがなるべく振れないように安定して加工をするために、0.5mmくらいで少しずつ削っていきながら何とか精度を出すことが出来たとのことです。

今回は自動旋盤機のみを使い嵌合部品を加工しましたが、弊社にはΦ300の大きさまで加工できる設備やマシニングの設備もございます。それらの設備で加工出来る部品であれば今回のケースのように、いくつかの部品を嵌合するように加工して納品させて頂くことももちろん可能です。

今回このような嵌合部品をご紹介するのは恐らく初だと思いますが、今後もこのような加工品がありましたらご紹介していこうと思います*